Las tecnologías de fabricación aditiva que consisten en la síntesis y la creación de objetos capa por capa con el uso de las tecnologías digitales 3D pasan hoy al primer plano en el proceso de creación de equipos espaciales.

Según los científicos, la impresión 3D puede acelerar considerablemente la exploración del espacio ultraterrestre.

¿Cómo se puede optimizar la fabricación de estructuras en una impresora 3D en el espacio ultraterrestre e incrementar su seguridad? ¿Cómo se puede crear con el uso de nuevas tecnologías los sistemas ópticos ultraligeros para los nanosatélites?

Los investigadores de las universidades rusas que forman parte del Proyecto 5-100 cuentan sobre sus proyectos más avanzados.

Una de las ventajas clave del nuevo enfoque consiste en que una impresora 3D puede sustituir un gran número de equipos de producción habituales. En noviembre de 2020, la revista Forbes incluyó las tecnologías de fabricación aditiva en la lista de cinco nuevas tecnologías revolucionarias que merecen estar en el centro de atención de los empresarios.

Los autores del artículo destacan que las tecnologías de fabricación aditiva pueden resultar muy eficientes en el sector aeroespacial donde el peso de los materiales es el factor más importante de los gastos que conlleva transportar cualquier aparato a la órbita.

El uso de la impresión 3D puede acelerar considerablemente la exploración del espacio ultraterrestre, y por eso ya se comienzan a usar las tecnologías de fabricación aditiva en la construcción de cohetes.

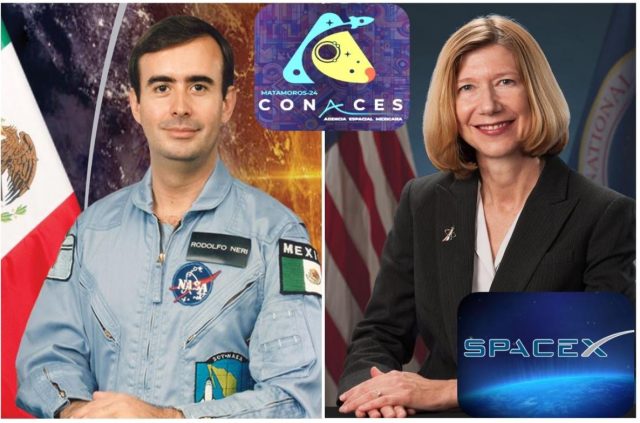

Los cascos de los astronautas Robert Behnken y Douglas Hurley que participaron en el lanzamiento del cohete Falcon 9 con la cápsula Crew Dragon el 30 de mayo de 2020, se fabricaron por encargo con el uso de la tecnología de impresión 3D.

Según el jefe de la empresa aeroespacial SpaceX, Elon Musk, con el uso de la impresión 3D se pueden fabricar piezas del motor firmes y de alto rendimiento por una parte de tiempo y dinero que se gastan en métodos tradicionales de fabricación. La empresa fabricó su primera pieza con el uso de la impresora 3D en 2014.

La empresa aeroespacial Blue Origin de Jeff Bezos usa las tecnologías de fabricación aditiva para imprimir las piezas del motor BE-4. Las empresas jóvenes de construcción de misiles de EE.UU. (Relativity Space) y el Reino Unido (Orbex) planean aprovechar las capacidades de las impresoras 3D también.

Incrementando la seguridad de las estructuras 3D

Al mismo tiempo, hasta los defectos más pequeños en las estructuras fabricadas con el uso de impresoras 3D tienen una importancia crítica para la seguridad de los equipos creados. Los científicos de la Universidad Nacional de Ciencia y Tecnología de Rusia MISIS (NUST MISIS) pudieron mejorar la tecnología de impresión 3D de aluminio, al aumentar la firmeza de los objetos en 1,5 veces.

Según los investigadores de la NUST MISIS, el riesgo principal de aparición de tales defectos se debe a una alta porosidad del material causada, en particular, por las características del polvo de aluminio inicial. Para garantizar que la microestructura de objetos imprimidos sea firme y uniforme los científicos propusieron agregar en el polvo de aluminio nanofibras de carbono, que permiten garantizar una baja porosidad del material e incrementar su densidad en 1,5 veces. Los resultados se publicaron en la revista Composites Communications.

«Las nanofibras de carbono tienen una alta conductividad térmica que ayuda a minimizar los gradientes de la temperatura entre las capas imprimidas en el proceso de síntesis de los objetos, en la etapa de fusión selectiva por láser. Gracias a esto, se puede liberar de toda clase de irregularidades la microestructura del material», señala el profesor titular de la NUST MISIS, Alexandr Grómov.

Las nanofibras de carbono que se usan son un producto adicional de reciclaje del gas asociado. En el proceso de su descomposición catalítica el carbono se acumula en forma de nanofibras en las partículas metálicas del catalizador. Los gases asociados suelen quemarse en los yacimientos, lo que causa daño al medio ambiente, por eso el nuevo método tiene una gran importancia ecológica, destacan los científicos.

Optimizando la fabricación en el espacio ultraterrestre

La impresión 3D puede usarse en las futuras misiones espaciales como la colonización de Marte, afirman Elon Musk y otros expertos. Para vivir en Marte es necesario tener la posibilidad de lanzar la fabricación allí y, en el mejor caso, usar los materiales locales. Se podrá usar las impresoras 3D para colocar los cimientos y crear un hábitat allí.

Ahora en la Estación Espacial Internacional (ISS, por sus siglas en inglés) existe un problema de accesibilidad de materiales, los cosmonautas tienen que esperar durante varios meses la llegada de un nuevo carguero. A veces una pequeña pieza importante deja de funcionar o se pierde, por ejemplo, se pierden con frecuencia los tapones plásticos para contactos eléctricos. En tales casos, una impresora 3D capaz de imprimir los objetos de plástico en las condiciones del espacio ultraterrestre podría resolver este problema. En un futuro, cuando empiecen a realizarse vuelos interplanetarios, este problema será aún más agudo y la necesidad de estas impresoras se incrementará.

Para fabricar las herramientas, equipos y todo lo que pueden necesitar los cosmonautas a bordo, en 2016, la NASA encargó a la empresa Made In Space instalar de forma permanente una impresora 3D en la ISS. Posteriormente, varias empresas europeas, chinas y de otros países anunciaron la creación de tales equipos.

La ventaja de la impresora 3D de fabricación rusa que debe volar al espacio en 2021 será el sistema modular más avanzado que hace posible modernizar y reparar equipos, explican los autores de este proyecto, científicos de la Universidad Politécnica de Tomsk (TPU por sus siglas en ruso). Así las cosas, cuando empiecen a usarse superestructuras y materiales compuestos en vez de los plásticos simples, los ingenieros no tendrán que fabricar una nueva impresora y volver a transportarla a la ISS, como lo hacen hoy los estadounidenses.

«Ahora finalizan los preparativos de un prototipo de la impresora 3D. Se plantean requisitos especiales al equipo que se transporta a la ISS en cuanto a su resistencia a las cargas mecánicas, climáticas y de otra índole. Además, es necesario convencerse de que la impresora es segura para los cosmonautas. Esto está siendo comprobado ahora, se llevan a cabo varias pruebas. Además, se mejora simultáneamente el software que se crea especialmente para esta impresora», señala el jefe del laboratorio científico e industrial Tecnologías de Fabricación Actuales de la TPU, Vasili Fiódorov.

Sistema óptico superligero para los nanosatélites

Las capacidades de la impresión 3D permitieron a los científicos de la Universidad de Samara crear un único sistema óptico superligero con la lente de difracción para los nanosatélites. Será el primer objetivo del mundo con una lente de difracción que se transportará al espacio ultraterrestre, informan los investigadores.

El sistema óptico contiene la lente de difracción plana diseñada en la Universidad que tiene las características únicas. El objetivo de esta lente sustituye el sistema de lentes de los teleobjetivos que se usan actualmente y es de peso pequeño (menos de 100 gramos junto con la parte óptica) y de tamaño minúsculo.

Para el objetivo se diseñó un cuerpo innovador de forma biónica en cuya tecnología se planteó la tarea de minimizar su peso con la conservación de las características de resistencia. El componente del aparato espacial de forma y estructura interna complicada se creó mediante la impresión 3D en el equipo de fusión selectiva por láser SLM 280HL.

Según los científicos, para minimizar el peso de la pieza, se agregaron partes porosas especiales en su estructura interna mediante la optimización topológica. Las dimensiones de la pieza son 70×80×100 mm. Gracias al uso de las tecnologías de fabricación aditiva, se logró reducir su peso en un 40% en comparación con la pieza similar fabricada con el uso de métodos tradicionales.

«El cuerpo del objetivo está fabricado con polvo de aleación de aluminio AlSi10Mg. La aleación de fabricación rusa es bien conocida tanto en Rusia como en otros países. Como se sabe, en el sector espacial y aeronáutico el peso es la característica principal que siempre intentan reducir», explica Vitali Smélov, empleado del Departamento de tecnologías de fabricación de motores de la Universidad de Samara.

Los científicos llevaron a cabo la optimización topológica de la estructura inicial en muchas etapas, obtuvieron y analizaron varias de sus formas.

«Junto con los expertos en el ámbito de optimización topológica y tecnologías de fabricación aditiva CADFEM CIS, hemos llevado a cabo un gran trabajo para obtener una nueva forma de la estructura que corresponde a las exigencias actuales del sector espacial del mundo», señala Antón Agapóvichev, empleado de la Universidad de Samara.

El coste de los equipos similares, por ejemplo del objetivo para el CubeSat Gecko Imager es de 23.000 euros. Según los científicos, el coste del sistema óptico que están diseñando será mucho más bajo.

El proyecto 5-100 que se realiza en el marco del proyecto nacional Educación está destinado a contribuir al incremento de las capacidades de investigación científica de las universidades rusas, reforzar su competitividad en el mercado global de servicios educativos.

Cortesía de Sputnik

Te podría interesar

Una empresa redefine el mercado cárnico con un filete impreso en 3D