Ante el creciente avance de la electromovilidad y, por consecuencia, el constante aumento de la demanda mundial por baterías, el litio cobra un gran protagonismo por ser el elemento principal para la fabricación de estos dispositivos.

Según cifras de Cochilco, se proyecta un incremento en la demanda de este mineral desde 327 kt de carbonato de litio equivalente en 2020, hasta 2.114 kt LCE en 2030.

Esto pone de relevancia no solo la búsqueda de tecnologías que permitan una extracción más eficiente del litio para cumplir con la demanda del mercado, sino también poner atención al potencial impacto ambiental que produce su método tradicional de obtención: la evaporación de piscinas en salmueras.

La forma convencional de producir litio es mediante la evaporación de agua expuesta a la energía del sol a través de enormes piscinas que contienen salmueras. Desde estos depósitos se obtiene el litio para su posterior producción como carbonato o hidróxido.

Esto trae inconvenientes, como que el proceso es largo, lento (puede llegar a 24 meses) y dependiente del clima de la zona, pero hay otro mayor que es la pérdida de agua.

Tan solo en la producción de litio que se realiza en el Salar de Atacama, se evaporan diariamente de 20.000 m3 a 50.000 m3 de agua, la cual se pierde en la atmósfera.

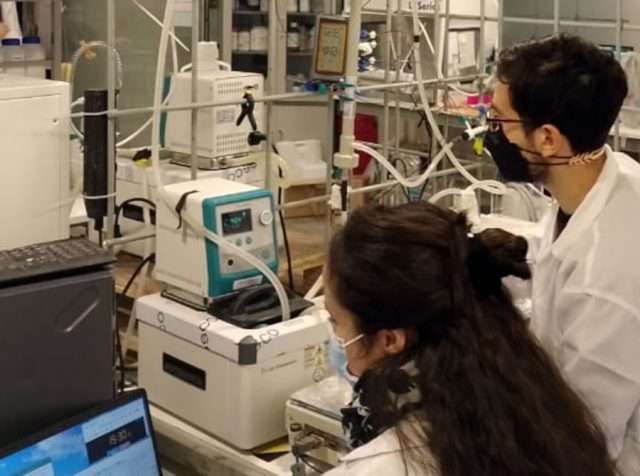

Para resolver ese problema, el Centro Avanzado de Tecnología para la Minería (AMTC) de la Universidad de Chile se encuentra desarrollando desde 2018 un método que permite la concentración y purificación de litio desde las salmueras, pero recuperando el agua extraída.

El proceso, denominado LiSa, es resultado de un proyecto dirigido por el Dr. Humberto Estay, y en el que participa la investigadora Lorena Barros como directora alterna.

«LiSa es un proceso basado en la destilación y cristalización por membranas, en el que separamos el agua de la salmuera y obtenemos con eso una salmuera concentrada en litio», explica el Dr. Estay.

El científico agrega que «hay que tener claro que lo que hace LiSa no es extraer litio desde la salmuera, como lo hacen los procesos de extracción directa de litio (EDL), sino que concentra la salmuera. Entonces, simultáneamente a la recuperación de agua, se cristalizan otras impurezas que contiene la salmuera, como cloruro de sodio, cloruro de potasio y cloruro de magnesio, y eso va purificando la salmuera de litio para llevarla a una concentración tal que es similar a la que se usa para producir el carbonato o el hidróxido».

Por su parte, Lorena Barros plantea que «el proceso LiSa tiene la gran ventaja de recuperar agua de alta calidad de una fuente muy compleja, lo que permite que sea ideal para acoplarse a algún proceso de extracción directa de litio, al proceso convencional o a alguna otra tecnología».

A escala de laboratorio, el equipo del Dr. Estay ha demostrado que la recuperación de agua puede llegar hasta alrededor de un 40% en condición batch de un ciclo, cifra que se eleva cuando se realizan varios ciclos batch.

«Sabemos empíricamente que el proceso puede obtener un 80% de recuperación de agua de alta calidad en modo batch y a escala de laboratorio. Teóricamente podríamos llegar hasta un 95%, pero dependería de una evaluación técnico-económica», puntualiza el Dr. Estay.

El líquido recuperado, además, es de alta calidad, según la investigadora Michelle Quilaqueo, quien basó su tesis de magíster en este tema y publicó un artículo sobre la factibilidad de obtener agua desde las salmueras.

«Es agua casi pura, lo que significa que puede servir para múltiples usos. Se puede reinyectar en el proceso, recircularla o emplearla como una nueva fuente de agua para uso agrícola», indica.

Ventajas adicionales

El proceso LiSa presenta una serie de ventajas adicionales: no depende de factores climáticos, no emplea agua fresca (solo recirculada del mismo proceso), no emplea reactivos, no genera subproductos que puedan contaminar la salmuera diluida y además, se pueden producir subproductos con valor comercial, como cloruro de potasio.

Por ahora, LiSa se encuentra validado a escala de laboratorio. Los próximos pasos son postular a fondos públicos para construir una planta piloto de mayor tamaño con miras a escalar el proceso a nivel industrial.

Asimismo, paralelamente al trabajo científico, el equipo del Dr. Estay está dando los pasos para transferir este desarrollo a la industria minera cuando llegue el momento adecuado.

Sigue leyendo: